今天小编为大家整理了一份非常全面的OLED资料,无论是初入OLED行业,还是于此道已久,都值得一看。

科普福案利

OLED历史

OLED结构

OLED结构衍变

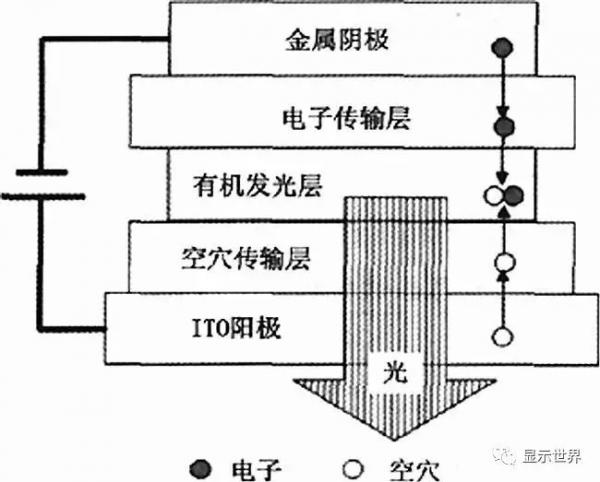

OLED发光原理

HIL: 空穴注入层(Hole Inject Layer;HIL)

HTL: 空穴传输层(Hole Transport Layer;HTL)

EML: 发光层(Emitting Layer;EML)

ETL: 电子传输层(Electron Transport Layer;ETL)

EIL: 电子注入层(Electron Inject Layer;EIL)

OLED象素结构

OLED在显示器中的分类

底发射和顶发射

OLED全彩方式

三种彩色化方式比较

AMOLED&PMOLED

根据驱动方式不同:根据像素电路中是否采用薄膜晶体管TFT技术,可以把OLED 器件按驱动类型不同分为AMOLED(Active Matrix OLED,有源矩阵OLED)和PMOLED(PassiveMatrix OLED,无源矩阵OLED),目前市场上OLED 产品主要以AMOLED 为主。

AMOLED 具有TFT 阵列,像素独立发光。AMOLED 可以独立地控制每个像素点的发光情况,从而像素点可以连续且独立发光,最终形成所需图像。

PMOLED 以扫描方式点亮阵列中的像素,每个像素都是操作在短脉冲模,两者的区别主要体现在以下几方面:

(1)结构不同,AMOLED 每个像素有多个薄膜晶体管和至少一个存储电容C5,PMOLED像素由阴极和阳极构成,行和列的交叉部分可以发光;

(2)驱动方式不同,AMOLED 静态驱动不受扫描电极数的限制,能对每个像素独立进行选择性调节,PMOLED 的多路动态驱动受扫描电极数的限制;

(3)AMOLED 可实现高亮度和高分辨率;

(4)AMOLED 可以实现高效率和低功耗;

(5)AMOLED 易于实现大面积显示;

(6)工艺成本不同,AMOLED 驱动电路藏于显示屏内,更易于实现集成度和小型化,由于工艺上已解决外围驱动电路与屏的连接问题,这在一定程度上提高了成品率和可靠性,而PMOLED 必须用COG 或者TAB 等进行外接驱动电路,使得器件体积增大和重量增加,实施工艺复杂。

PMOLED工艺流程

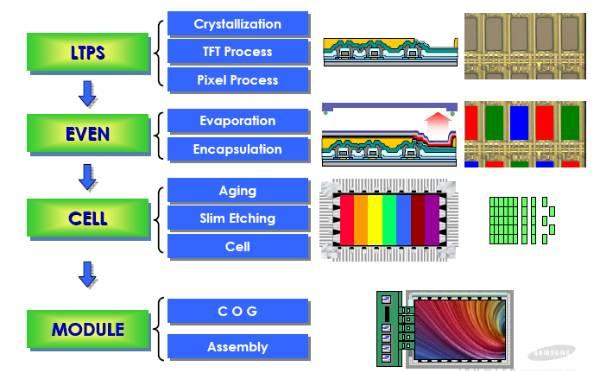

AMOLED流程

AMOLED 后段模组组装

OLED空穴注入(HIL)材料

OLED空穴传输(HTL)材料

OLED掺杂材料

OLED电子传输/发光层材料

电子传输材料:

电极材料

发光光谱

能量传递

发光效率

SM-OLED 与P-OLED

根据发光材料是否为高分子, OLED 分为小分子SM-OLED(有机小分子电致发光器件)和P-OLED(有机高分子电致发光器件)。

区别在于高分子材料不耐高温。体现在制造工艺上,小分子材料主要采用真空热蒸发工艺,其设备供应商以日系厂商为主;高分子材料由于不耐高温,因此主要采用旋转涂覆或喷涂印刷工艺,设备供应商以欧美厂商为主。

当前小分子材料发展较早,技术已经达到商业化生产水平。高分子材料由于可采用旋涂、喷墨印刷等方法成膜,未来可极大降低显示器件生产成本,但当前该技术尚不成熟,POLED 产品的彩色化上仍有困难。

当前韩国三星和LG 研发技术较为成熟。三星主要采用“LTPS TFT 基板+RGB OLED”的技术路线,已经在中小尺寸OLED 面板上取得很大成功,是全球中小尺寸AM-OLED 面板的主要供应商。

LG Display 则采用“Oxide(氧化物)基板+ 白光OLED”的技术路线,在大尺寸OLED 面板的良率上实现突破,并于2013 年开始推广大尺寸OLED 电视。

OLED驱动方式

OLED蒸镀

AMOLED中道蒸镀与封装:

当前AMOLED 面板ITO 玻璃上有机发光层、空穴传输注入层、电子传输注入层与金属电极均通过蒸镀镀膜实现。

蒸镀的对位精度是工艺一大难点,目前依然存在良率不足与有机材料浪费等问题,是导致整个OLED 面板良率不足的关键,因而也是OLED 产线上最核心、最紧缺的设备之一。

此外,AMOLED 有机发光材料与金属电极极易受来自外界及内部材料所含水汽影响而受潮氧化。为了保证显示面板稳定性与寿命,需要在充满惰性气体环境中给蒸镀上发光层与电极的ITO 玻璃进行玻璃、金属、柔性聚合物、薄膜等盖板的封装,并在封装体中填充吸水材料。

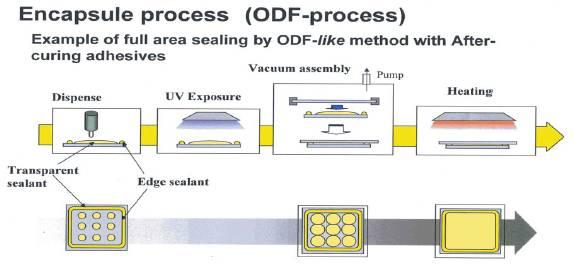

OLED封装

传统封装

适合bottom-emi,但不适合top-emi,am or pm

设备、材料、工艺比较成熟

可靠性高,基板不需保护层

仅限基板为玻璃材质,背盖需要开槽

Frit 熔结

基板需要镀保护膜

基板与背盖之间通过玻璃框胶熔结

背盖可以不开槽

适合bottom,top,am or pm

防透氧透水性好

工艺较简单,对密封材料依赖度大

基板和背盖之间密闭空腔,只适合中小尺寸屏

结构刚性太强和tacktime时间长等需要确认

DAM&FILL

基板需要镀保护膜

基板与背盖之间完全填充uv胶材料

使用透明填充物

背盖不需开槽

适合bottom,top,am or pm

无空腔,抗机械强度高,可应用touch panel

产品可在低压状态下工作

透氧透水性有待检验

复合薄膜

无背盖,薄(封装层厚度3um),可做轻薄显示

柔性好,可做柔性显示

透过率高,无密闭空腔,可顶发光,低压环境工作

膜层材料稳定性好,使用时间长

基片需要做保护层

膜层抗机械强度低

设备投资较大,tactime长,需要多组成膜设备

材料(有机膜层)需要特供

Getter 涂布

适合bottom,top也可以用,am or pm

Getter 涂布后需要500度左右高温烧结

Ca膜树脂涂布

Ca 膜+树脂,涂布在背盖上

膜层透明

背盖不需开槽

基板需要镀保护层

适合bottom,top,am or pm

Film 贴附

类似贴膏药贴住镀膜区,再固化

封装效果完全依赖贴附材料

工艺步骤/设备布局

来源BOE

版权归原作者所有

申明:本平台对文章观点保持中立,不对所包含 内容的准确性、可靠性或完整性提供任何明示或暗示的保证。请读者仅作参考,并请自行承担全部责任。文章内容来源于网络,版权归属原作者,本文章只用于科普宣传,不作为商业用途。由光学薄膜前沿整理而成,如有任何疑问,请及时与我联系修改或删除!如需转载,请注明来源于光学薄膜前沿!